当下,高端制造业对核心零部件的品质与交付效率要求持续攀升。模具作为零部件生产的关键载体,其加工精度、生产效率与运行稳定性,直接决定着产品的竞争力与交付周期。在电极加工环节存在“人工依赖度高、进度不透明、加工误差难控制”等行业共性痛点,正成为众多制造企业突破产能瓶颈、实现数字化升级的主要阻碍,亟待高效解决方案破局。

上海创制汽车零部件有限公司:深耕汽车模具 助力新能源智造

上海创制成立于 2002 年,是一家专业从事精密注塑模具、塑料件产品及金属零件机加工的高新技术企业,核心产品聚焦汽车高端配套设备,涵盖汽车中控模具、汽车装饰模具等品类。公司深耕精密塑料件领域多年,坚持对标国际品质标准,持续迭代品控管理体系,凭借卓越的制造实力,成功与特斯拉、奔驰、通用等国际知名车企建立稳定合作关系,其中新能源车相关订单占比高达三分之一,在行业内树立了良好口碑,赢得市场广泛认可。

破解生产痛点,赋能高效转型

随着上海创制业务规模持续扩大,客户对交付时效、品质要求逐渐提高,企业在生产流程协同与全环节管控上的难题愈发凸显:诸如过度依赖人工,拉低作业效率;生产流程信息割裂,无法实现全流程数据联动与实时管控,制约产能释放且阻碍流程优化与精准决策。

针对上述生产管控痛点,模士登为其定制开发半自动化智能加工系统与数字化管控平台,助力上海创制实现以下关键目标:

智能程式驱动,破解管控难题

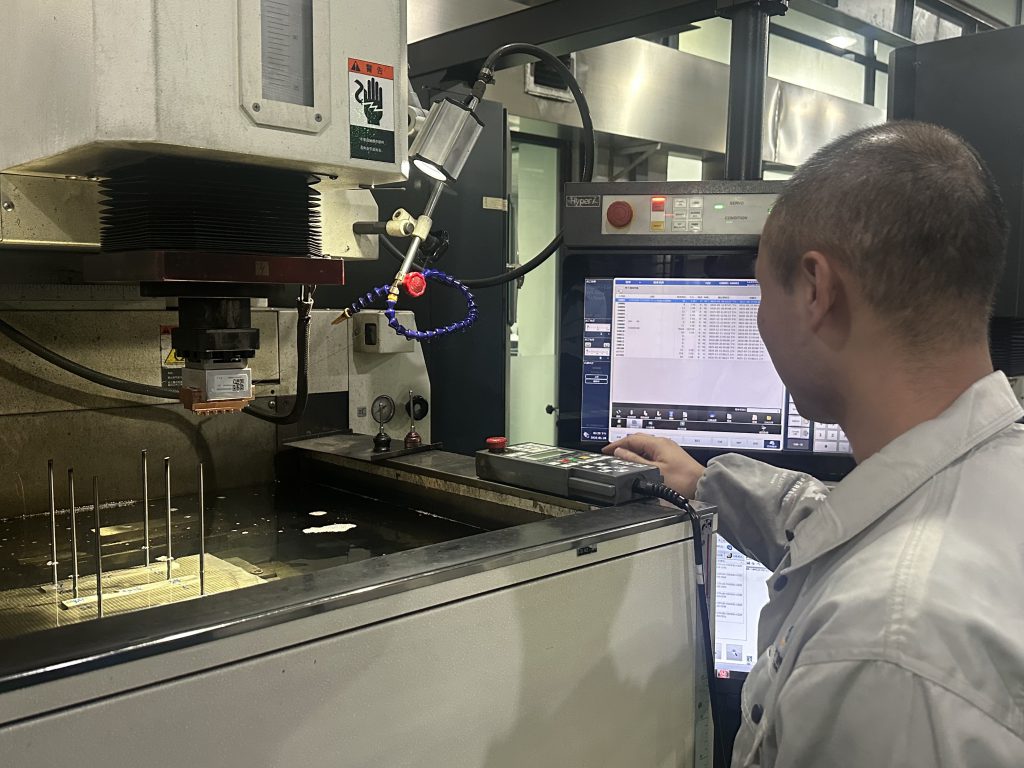

针对电极加工人工依赖度高的行业痛点,模士登定制半自动化智能加工系统。通过扫码调用预设参数数据,系统可自动生成加工程式并直驱设备运行,彻底省去人工反复调试环节,高效破解生产管控难题,实现电极加工的标准化落地与全链路一体化管控。

全程数字管控,进度精准可视

针对生产流程信息割裂的难题,模士登打造全流程数字化管控与进度可视方案,构建覆盖业务订单、设计、采购、制造、组装至试模交付的全流程在线管控体系。系统可实时跟踪零件生产进度,透明化监控项目里程碑,保障交期精准可控。

机械连续加工,提质降本增效

在半自动化智能加工系统的基础上,模士登进一步集成机械臂、自动化产线等硬件装备,精准替代人工完成物料上下料、检测定位等重复性体力工序。这一升级不仅实现全时段无人化连续加工,助力机床稼动率显著跃升,更能大幅削减人力投入与技能培训成本,有效规避人工误判、漏检导致的返工报废问题,显著降低生产损耗,从根本上提升整体加工效率,筑牢产品品质稳定性。

聚力数智转型,共筑智造未来

在全球制造业竞争格局深度重塑的当下,数字化转型已成为精密制造企业构筑核心竞争力的必由之路。上海创制此次携手模士登展开深度合作,不仅是破解当前生产管控、效率瓶颈等现实痛点的务实之举,更是着眼长远、布局智能制造未来的关键战略投资。