注塑模具是一种依托注射加模塑的模具成型工艺,在现代工业体系中占据不可或缺的重要地位。相较于传统类型模具,注塑模具制造呈现出自动化程度高、品类多样、尺寸无固定限制的特点,这源于其在精度控制、表面质感、加工流程及设计制造等各个维度均遵循更为严苛的标准。

上海润同塑料模具有限公司

深耕注塑成型,赋能多领域高端配套

上海润同塑料模具有限公司创建于2012年,是一家集模具设计、制造和注塑成型为一体的专业制造型企业,深耕行业十余载拥有丰富的注塑生产经验,专业从事汽车零部件、医药包材类产品注塑模具和产品的生产与装配,产品远销欧美市场。企业拥有两大生产加工基地,生产设备配置齐全,配备无尘车间保障产品质量;同时搭建完善的质量管理体系。企业对生产到交货的全流程进行精细化把控,凭借生产实力与品控能力,为各大品牌客户提供稳定、可靠的供应链核心部件。

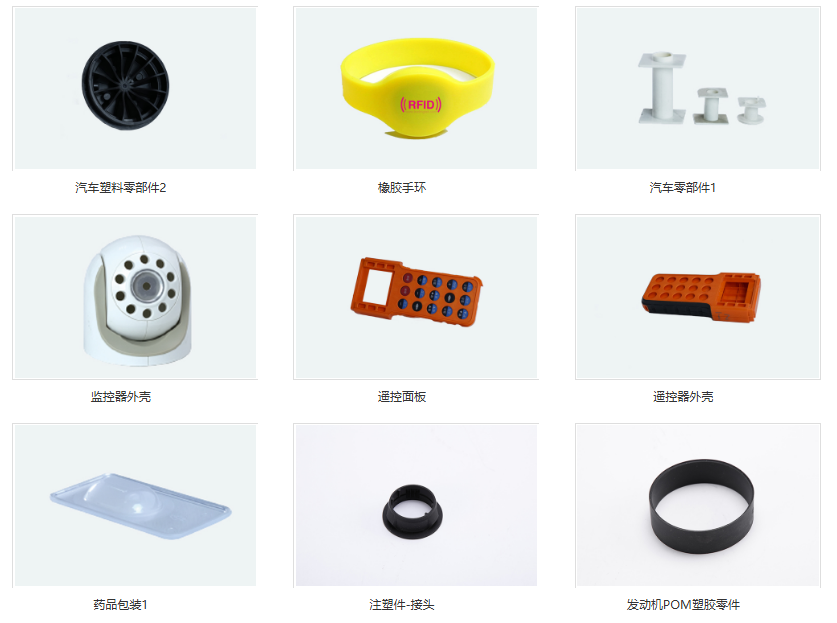

产品展示:

破解管控难题,赋能智造升级

随着上海润同规模持续扩大,生产全流程数字化管控痛点日益突出:生产端机台、模具、工艺状态及生产计划进度等数据依赖人工统计,品质异常等关键信息反馈滞后;传统ERP系统难以适配实际生产需求,计划安排、生产质控、设备管理及仓储物流等多环节均需优化。针对这些痛点,模士登聚焦设备管理与生产过程精细化跟踪,立足生产全周期管理需求,打造覆盖生产工单对接执行、设备管理等全要素的整体解决方案,助力上海润同实现生产智能化升级。

数字化溯源管控,筑牢生产根基

针对传统加工过程中生产报工依赖人工手写以及产品质量追溯缺乏有效管控的痛点,模士登MES系统搭建标准化、规范化的生产管理体系;系统下达生产工单后,车间依据工单需求完成物料、模具、工装等筹备工作,并在系统中实时反馈进度,工单生产后的半成品与成品均赋码实现全流程跟踪,依托条码完成快速报工,实现生产进度实时透明化,检测结果可实时录入系统并完成登记,实现生产的数字化、精细化管控。

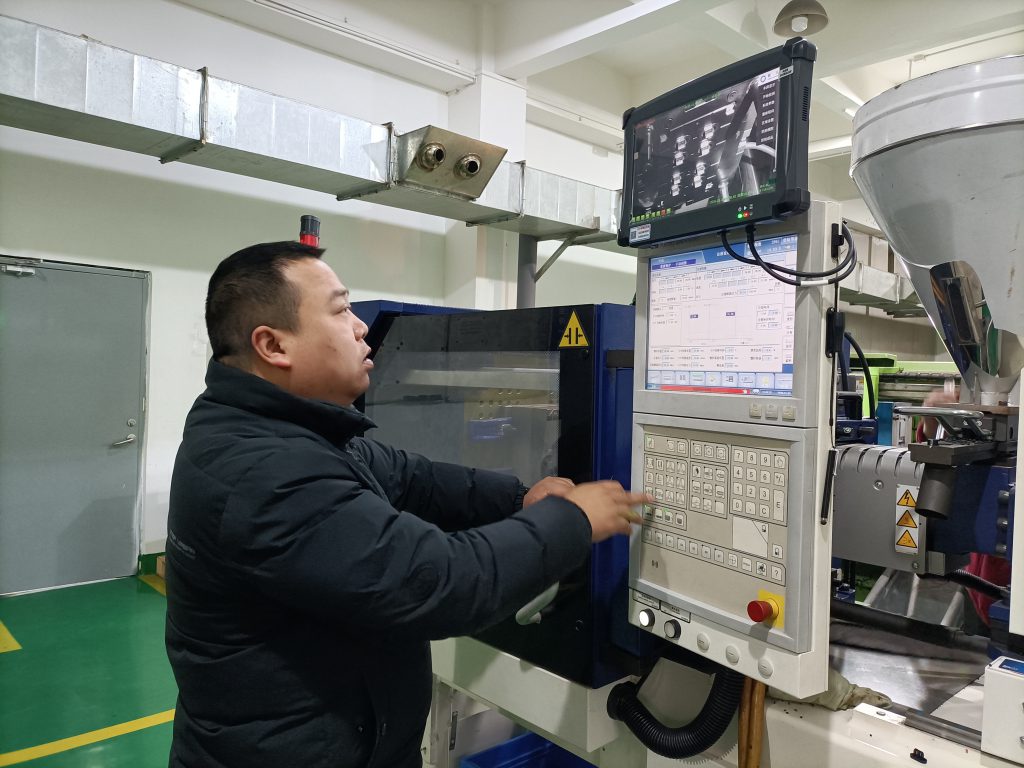

实时监控设备状态,精算OEE效能

针对传统加工过程中生产报工依赖人工手写以及产品质量追溯缺乏有效管控的痛点,模士登MES系统搭建标准化、规范化的生产管理体系;系统下达生产工单后,车间依据工单需求完成物料、模具、工装等筹备工作,并在系统中实时反馈进度,工单生产后的半成品与成品均赋码实现全流程跟踪,依托条码完成快速报工,实现生产进度实时透明化,检测结果可实时录入系统并完成登记,实现生产的数字化、精细化管控。

智能排程赋能,优化产能配置

模士登MES系统搭载智能排程与资源优化功能,基于设备产能、订单交期等多维度关键数据实现智能自动排产,实时可视化呈现各工序产能负荷情况,为生产调度工作提供科学精准的决策依据;系统还可自动生成外协需求建议及专项计划,在实现外协采购精细化管控的同时,充分释放车间产能潜力,达成生产资源的全局最优配置。

打通数据链路,夯实生产根基

对于注塑企业而言,生产数据的实时采集与高效流转是提升精细化管理水平、筑牢产品质量、提升生产效能的核心抓手。模士登MES系统深度适配注塑企业生产特性,打通产品数据、工艺参数、物流资源等全维度数据链路,助力企业依托信息管理平台,达成生产进度的透明化、实时化管控,夯实数字化生产管理基础。